Zpracování ropy - 2. část - výroba pohonných hmot

V minulém článku věnovaném tématice zpracování ropy (rafinaci) bylo popsáno základní zpracování ropy, které lze rozdělit do následujících čtyř kroků – odsolování ropy, atmosférická destilace, vakuová destilace a petrochemická výroba.

Základem zpracování ropy je tedy tzv. frakční destilace, která probíhá buď za atmosférického tlaku nebo v případě vakuové destilace za výrazně sníženého tlaku. Při frakční destilaci jsou odděleny jednotlivé složky uhlovodíků podle jejich bodu varu.

Více o těchto procesech je možné dohledat ve zmíněném článku.

Tento článek se blíže věnuje problematice výroby pohonných hmot z jednotlivých frakcí.

Význam rafinace pohonných hmot

Zpracování frakcí, jež jsou používány při výrobě pohonných hmot (zkapalněného ropného plynu – LPG, benzinů, petrolejů a plynových olejů), je proces, při kterém dochází k odsíření těchto frakcí a u petrolejů a plynových olejů v některých případech také ke snížení obsahu aromátů (benzen, toluen, xyleny, …).

Spalováním sloučenin síry vzniká oxid siřičitý, který poškozuje životní prostředí, a proto jsou sirné sloučeniny v palivech nežádoucí složkou. V současnosti je hlavním technologickým procesem používaným k odstranění sirných sloučenin z frakcí tzv. hydrogenační rafinace.

Maximální povolené množství síry v automobilových benzinech a motorové naftě je stanoveno vyhláškou č. 13/200 Sb. na hodnotu 10 mg/kg.

Těžké benziny z primární destilace ropy obsahují vyšší množství síry (až stovky mg/kg), petroleje a plynové oleje dokonce často až desetiny procent, což znamená až tisíce mg/kg.

Zpracování frakcí na pohonné hmoty

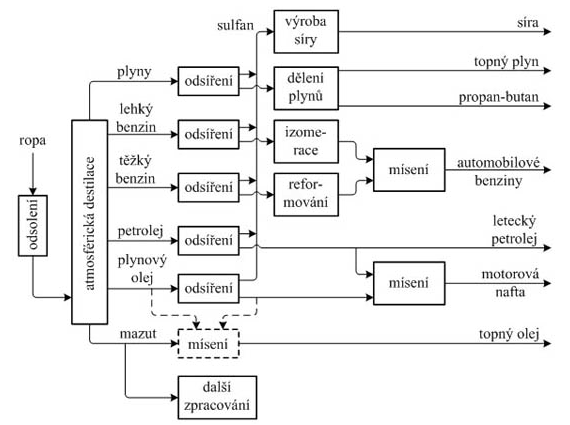

Základní schéma zpracování jednotlivých frakcí z atmosférické destilace na paliva je uvedeno na následujícím obrázku.

Jak je patrné z uvedeného schématu, pro výrobu automobilových benzinů se používá jak lehký, tak těžký benzin. Nejdříve dojde k odsíření těchto složek, k čemuž se nejčastěji využívá proces zvaný hydrogenační rafinace, a poté dochází ke zvyšování oktanového čísla. V případě lehkého benzinu je oktanové číslo zvyšováno tzv. izomerací. Oktanové číslo těžkého benzinu se zvyšuje reformováním.

Motorová nafta vzniká mísením petroleje a plynového oleje po jejich odsíření.

Hydrogenační rafinace – odsíření

Hydrogenační rafinace, nebo také hydrodesulfurace, je rafinančí proces, jehož hlavním cílem je odstranění síry ze sirných sloučenin. Mimo to při něm dochází také k hydrodenitrogenaci (odstraňování dusíku ze sloučenin obsahujících dusík), deoxidaci (odstraňování kyslíku ze sloučenin obsahujících kyslík) a někdy i k hydrogenaci alkenů, pokud jsou v rafinované surovině přitomny.

Při popisovaném procesu vzniká amoniak, sulfan a voda. Sulfan a amoniak se v tzv. Clausových jednotkách následně přeměňují na síru (resp. dusík), která se dále využívá v chemickém průmyslu.

Výtěžek odsířeného produktu se pohybuje v rozmezí 94 – 99 % hm.

Podmínky hydrogenační rafinace závisí především na složení vstupní suroviny a na požadavcích na kvalitu produktů.

Izomerace

Jak je již uvedeno výše, v ropném průmysl se využívá izomerace hlavně ke zvyšování oktanového čísla lehkého benzinu. Vstupní surovinou je nejčastěji lehký benzín z primární destilace ropy. Izomerovat lze také lehký benzin ze štěpných procesů.

Před samotným procesem je nutné snížit obsah síry pod 1 mg/kg. V případě izomerace lehkého benzinu ze štěpných procesů je kromě odstranění síry a dusíku dále před procesem izomerace nutné hydrogenačně odstranit také převážnou část alkenů (pokud jsou přítomny). Alkeny totiž podporují usazování koksu na katalyzátoru, čímž zkracují jeho životnost.

Izomerace se provádí za přítomnosti vodíku pod velkým tlakem – obvykle 1,5 – 3,2 MPa. Velký tlak vodíku potlačuje vznik uhlíkatých úsad na katalyzátoru a tím prodlužuje jeho životnost. Spotřeba samotného vodíku je malá a závisí především na obsahu benzenu v surovině. Obsah benzenu v benzinech je legislativně limitován na max 1 % obj., jelikož patří mezi karcinogeny. Z paliv je tedy také, pokud je obsažen ve větší míře, odstraňován.

Reformování

Při procesu zvaném katalytické reformování dochází ke zvyšování oktanového čísla těžkého benzinu změnou struktury uhlovodíků přítomných v rafinované surovině. Oktanové číslo se u těžkého benzinu obvykle pohybuje v rozmezí 40 – 60.

Reformování se provádí při teplotách v rozmezí 490 – 540 °C a při tlaku 0,4 – 2,4 MPa. S rostoucí teplotou procesu roste oktanové číslo reformátu, ale zároveň klesá jeho výtěžek.

Jako vstupní surovina se používají frakce odsířeného (obvykle na 1 mg/kg) těžkého benzinu z destilace ropy nebo štěpných procesů.

Jako katalyzátor se používají tzv. bimetalické katalyzátory z platiny a rhenia, jež jsou někdy doplněny ještě iridiem nebo cínem. Katalyzátory se v závislosti na reakčních podmínkách postupně deaktivují v důsledku usazování koksu. Regenerace katalyzátorů probíhá řízenou oxidací (spalováním koksu za vysokých teplot). Při regeneraci se platinové kovy přemění na oxidy, které nejsou žádoucí a po vypálení koksu tedy ještě následuje redukce těchto vzniklých oxidů vodíkem zpět na kovy.

Reformingové jednotky se dle způsobu regenerace dělí na kontinuální, cyklické a semiregenerativní.

Reference: www.petroleum.cz

Komentáře v diskuzi mohou pouze přihlášení uživatelé. Pokud ještě účet nemáte, je možné si jej vytvořit na stránce registrace. Pokud již účet máte, přihlaste se do něj níže.

V uživatelské sekci pak můžete najít poslední vaše komentáře.

Přihlásit se