6. květen 2017

Odsíření aneb technologické postupy snížení emisí v praxi

Přísnější limity pro emise síry, oxidů dusíku a tuhých znečisťujících látek, které začnou platit počínaje rokem 2016 (resp. od roku 2020 pokud provozovatelé výroben využili možnosti přechodového období), nutí majitele teplárenských zdrojů instalovat elektrostatické filtry nebo tkaninové filtry se zhášeči jisker, a to především u zdrojů spalující biomasu nebo jiná méně kvalitní paliva. Zaměříme-li se na větší energetické zdroje o výkonech řádově v desítkách a stovkách MW tepelných, je nutné se zabývat otázkou denitrifikace a především odsíření spalin.

Co si má pod těmito pojmy člověk představit? Následující článek shrnuje základní technologické postupy využívané v praxi právě při těchto procesech.

Denitrifikace plynných spalin

Pojem denitrifikace znamená snížení znečišťujících látek, především sloučenin NOx z plynných spalin. Tyto sloučeniny vznikají při spalování paliv za vysokých teplot (řádově teploty přesahující 1100 °C), kdy nejvýrazněji vznikají termické sloučeniny dusíku. Do spalin se uvolňují palivové sloučeniny vázané právě v hořlavině daného paliva také rozkladem. Dnes se používají 3 odlišné způsoby snižování těchto škodlivin:

- Opatření upravující samotný spalovací systém

- Konstrukční zásah do spalovací komory

- Kombinace dvou předešlých metod

Základními prvky pro primární snížení oxidů dusíku jsou opatření upravující samotný spalovací systém. Patří mezi ně např. recirkulace spalin, provozování spalování s nízkým součinitelem přebytku vzduchu, který je hlídán systémem ASŘTP na základě dynamických podmínek samotného hoření, nebo různé výkonové provozní hodnoty teplot v jednotlivých patrech spalovací komory.

Druhým způsobem snižování těchto oxidů je konstrukční zásah do samotné spalovací komory. Jedná se především o výměnu stávajících hořáku za nízkoemisní, stupňovitý přívod spalovacího vzduchu, konstrukční řešení mrtvých koutů komory atd.

Jako třetí princip se využívají různé metody kombinující předešlé dvě kategorie, a to především úpravy mlecích okruhů paliva společně s regulací přívodu primárního, ale především sekundárního vzduchu do spalovací komory. Detailně bude tato problematika rozvedena v dalším článku.

Odsíření spalin z tepelného zdroje

Tento článek se zaměřuje především na odsíření spalin z tepelného zdroje. Znamená to tedy odstranění sloučenin síry z plynných produktů spalování, a to spalin na výstupu z kotlů, případně filtrů pro zachycení tuhých znečišťujících látek (TZL). V přírodních plynných palivech se síra vyskytuje nejčastěji ve formě SO2 nebo SO3. U pevných paliv, a to především uhlí, které je využíváno v naší republice u většiny stacionárních zdrojů tepla, je síra vázána již v palivu jako součást hořlaviny. V těchto palivech se síra dále může vyskytovat ještě ve 3 různých formách, a to především jako síranová (chemicky vázaná k popelovinám), organická a pyritová.

Pyritová síra v uhlí je ta forma síry, která je v případě nerozptýleného výskytu v palivu relativně dobře odstranitelná klasickými metodami, mezi které patří např. úprava v hydrocyklonech. Účinnost těchto metod je však mnohdy omezená. Existují také jiné mechanické způsoby odstranění síry již z paliva, je to ovšem otázkou ekonomické efektivity, protože mnohdy jsou tyto metody neekonomické z hlediska prodejní ceny tepla na našem trhu, již právě z důvodu velkého rozvoje menších ekologických zdrojů a nasazení kogeneračních jednotek. Dnes prakticky nejvíce používané metody odstraňování sloučenin síry jsou právě ze spalin vstupujících do komína. Odstraňování síry je možné provádět dvěma způsoby (principiálně odlišnými), a to buď katalytickou oxidací na SO3 a následným odstraněním ve formě H2SO4 nebo vázáním na vhodné tuhé aditivum.

Suchá metoda dávkování přímo do spalovacího procesu

V některých zdrojích můžeme dále nalézt metodu odstraňování síry přímo ve spalovací komoře, ovšem v dnešní době je tato metoda využívána hojně pouze u fluidních kotlů, kde je jednodušší rozprášení aditiva do spalovací komory,čímž se dosahuje dostačující účinnosti odsíření. Jedná se o suchou metodu dávkování aditiva přímo do spalovacího procesu v nejvhodnějším teplotním oknu. Aditivum za vysokých teplot zreaguje s vázanou sírou a vznikají stabilní sloučeniny jako např. CaSO4, MgSO4 atd. Nejobvyklejší užívaná aditiva jsou např. pálené vápno CaO, mletý vápenec CaCO3 nebo dolomit CaCO3+MgCO3.

Právě zmíněné fluidní kotle jsou vhodné z toho důvodu, že tato aditiva setrvají ve spalovacím procesu dlouhou dobu v optimálních podmínkách. Ovšem i u těchto ohnišť reaguje s palivem pouze určitá část přiváděného aditiva. Nevýhodou tedy je velké potřebné množství aditiva, jeho uskladnění, dávkovací hospodářství, ale také velký objem nezreagovaného aditiva společně s popílkem.

Polosuchá metoda odsíření

Další hojně používaná metoda je tzv. polosuchá metoda odsíření. Tato metoda je upřednostňována hlavně pro elektrárenské bloky o instalovaném výkonu max. do 300 MW. Vyznačuje se především tím, že produkt odsíření je vhodný pro trvalé uložení na běžnou skládku, ale není příliš vhodný pro další použití jako druhotná surovina. Principiálně se jedná o jednoduchý proces lehce zvládnutelný v praxi. Nástřikem vody do proudu spalin se sníží jejich teplota na teplotu o 10-20 °C nižší, než je teplota nasycení spalin (z důvodu kondenzace spalin a vzniku nízkoteplotní koroze v komínech) a do spalin je v prášku nebo ve vodní suspenzi přiváděn Ca(OH)2, který dále reaguje dle následujících vztahů:

SO2 + Ca(OH)2 → CaSO3 + H2O

2HCl + Ca(OH)2 → CaCl2 + H2O

Dále také paralelně probíhají vedlejší reakce:

SO2 + 0,5 O2 + Ca(OH)2 → CaSO4 + H2O

SO3 + Ca(OH)2 → CaSO4 + H2O

Výhodou této metody je reaktivita reagentů na další plynné znečišťující látky, jakými jsou chlorovodík nebo fluorovodík a tím k jejich částečnému odstranění ze spalin.

Mokrá vápencová metoda

Poslední a v dnešní době nejvíce využívanou metodou je tzv. mokrá vápencová vypírka. Je to nejrozšířenější metoda v uhelné energetice a víceméně jediná dnes používaná metoda moderních elektráren. Základním rozdílem oproti předešlým metodám je ten, že se jedná o mokrou vypírku proudu spalin reakčním činidlem v reaktoru současně za vzniku tzv. end-produktu (energosádrovec), který může být nadále použit jako druhotná surovina pro využití ve stavebnictví jako základy silničních pojezdů nebo výrobu např. sádrokartonových desek.

Sumární reakce mokré vápencové vypírky jsou následující:

SO2 + 0,5 O2 + 2 H2O + CaCO3 → CaSO4 + 2 H2O + CO2

2 HCl + CaCO3 → CaCl2 + CO2

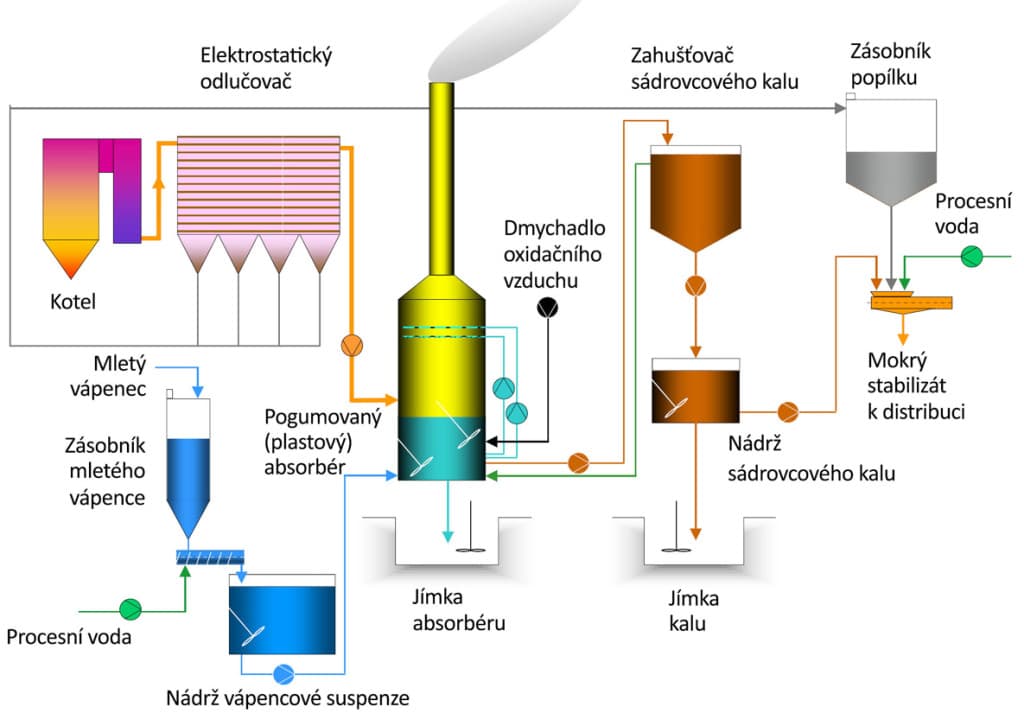

Základní pracovní schéma popisované metody je zobrazeno na následujícím obrázku.

Celý proces se skládá z řad dílčích procesů, které realizují jednotlivé zóny odsiřovacího reaktoru. Tento reaktor se často nazývá absorbér. Základním principem je přivedení nevyčištěných spalin do absorbéru, kde dochází ke sprchování těchto spalin vápencovou suspenzí v několika úrovních. Návrh konstrukce, počet sprchovacích úrovní a volba typu trysek většinou vychází z CFD simulací pro dosažení co největší mezifázové plochy reagentu a spalin pro co nejdokonalejší vyčištění. Vyčištěné spaliny odchází poté horní částí absorbéru do stávajícího komína elektrárny. Na výstupu těchto spalin z absorbéru bývá kontinuální měření nejen emisí spalin, ale především teploty spalin tak, aby bylo zajištěno, že je tato teplota vždy alespoň o 10 °C vyšší než je teplota rosného bodu spalin za daného tlaku. V praxi se tato teplota spalin pohybuje v rozmezí 68-58 °C. Absorbér bývá většinou kovová nádoba výšky kolem 17 m s vnitřním pogumováním v několika vrstvách. Sprchovací úrovně jsou vždy nejméně 2, avšak v praxi mnohdy 3. Nad těmito sprchovacími úrovněmi je nadále zařízení, tzv. odlučovač kapek, který snižuje hmotnostní úlet vody ve spalinách, a tím také ztráty pracovního média. Jedná se většinou o žaluziové mřížky s tryskami pro oplach, který bývá automaticky systémem ASŘTP prováděn vždy v řádech několika desítek minut. Spodní část absorbéru je tvořena jímacím dnem, kde zůstává určitá hladina sádrovcové suspenze. V Těchto místech je do absorbéru zaváděn oxidační vzduch z míchadel oxidačního vzduchu. Dále tu jsou umístěna míchadla absorbéru pro promíchání suspenze a vytvoření tak dokonalejšího prostředí pro oxidaci. Tato vápencovo-sádrovcová směs je neustále recirkulována velkými recirkulačními čerpadly do horních částí trysek sprchovací úrovně. Z důvodu abrazivního prostředí jsou vždy tato potrubí ze sklolaminátu, označovaného jako FRP. Výsledný produkt po sprchování spalin je čerpán odtahovými čerpadly do havarijních jímek nebo do zahušťovače, kde dochází k zahuštění výsledné směsi pro expedici mimo areál teplárny.

Tato metoda je velmi účinná a efektivní, avšak potřebuje velké prostory pro vápencové hospodářství, pro zajištění procesní vody pro proplachy všech čerpadel, výstavbu nových budov s nádržemi pro sádrovcovou a vápencovou suspenzi a mnohé další provozní média potřebná pro kontinuální čištění proudu spalin. Metoda je často označována jako WLST FGD a dosahuje účinnosti až 98,5 %. Obvyklá hodnota pH pro správnou funkci odsiřování bývá v praxi kolem 5-5,5.

Výsledný produkt je pak získáván tak, že z jímací části absorbéru je odtahovými čerpadly odsávána sádrovcová suspenze, která je dále odváděna do míchacího centra za účelem odvodnění. Z míchacího centra je dále suspenze odváděna do zahušťovače, který v praxi dokáže odvodnit suspenzi až na 30 % hm. vody.

Realizace projektů odsíření

Dle nedávného prohlášení Teplárenského sdružení ČR bude nutné do teplárenských zdrojů v ČR investovat do konce příštího roku 18 mld. Kč, aby byly dodrženy stanovené přísnější emisní limity. V současnosti probíhá retrofit 3 velkých elektráren, a to teplárny Karviná, elektrárny Opatovice a elektrárny v Českých Budějovicích. Tyto projekty jsou nejen ekonomicky velmi nákladné (řádově miliardy korun), ale také velmi složité po technické stránce výstavby a návaznosti jednotlivých technologií. Musí být zajištěna dokonalá projektová dokumentace, ale také veškeré dodávky technologie a koordinace realizačního projektu s výstavbou je nedílnou součástí úspěšného projektu.

Realizace takového rozsáhlého projektu bývá vždy nesnadný úkol. Jednak je třeba výstavba díla v investici za několik stovek miliónů korun. Dále je třeba naplánovat veškeré dodávky a subdodávky zařízení na stavbu, napojení technologií v krátkém okamžiku a napojení a zprovoznění během odstávky kotlů. Zajistit se musí také přeložky potrubních mostů a veškerých inženýrských sítí v okolí stavby. Zapomenout se nesmí ani na vyřešení technologických napojení do posledního detailu (odvzdušnění dlouhých potrubních rozvodů, vypouštění do jímek, izolace a otápění venkovních potrubních rozvodů, dilatace a uložení veškerých potrubí různých materiálů a výrobců).

Zdroj úvodní fotografie: www.tenza.cz

Autor článku: Tomáš Mazák (přispěvatel webu OEnergetice.cz)

Mohlo by vás zajímat

3. duben 2015

11. duben 2015

21. duben 2015

13. květen 2015

14. září 2015

13. leden 2016

11. září 2018

Komentáře (2)

Rád bych doplnil k té části o denitrifikaci, že kromě zmíněných tří v podstatě primárních opatření se snižování obsahu NOx provádí buď nekatalytickou (SNCR) nebo katalytickou (SCR) selektivní redukcí. V principu jde o stejný typ reakce, která probíhá na katalyzátorech dieselových motorů s využitím AdBlue.

Nekatalytický systém vyžaduje nástřik zdroje amoniaku do spalin při vysoké teplotě (okolo 1000°C). Amoniak dodaný ve formě čpavkové vody nebo roztoku velmi čisté močoviny reaguje s oxidy dusíky a snižuje jejich množství ve spalinách. Účinnost nekatalytické redukce je ve srovnání s katalytickým způsobem relativně nízká. Výhodou je nižší náročnost na instalaci a provoz, nevýhodou kromě malé účinnosti je také obsah zbytkového amoniaku ve spalinách i v popílku, což jej znehodnocuje pro další využití.

SCR , tedy selektivní katalytická redukce naproti tomu vyniká velmi vysokou účinností a pracuje za teplot v rozmezí od cca 200°C do 400°C, navíc amoniak je dávkován velmi přesně, takže není ani ve spalinách ani v popílku a tuhých fázích. Katalytický reaktor lze také využít pro odstranění zbytkového amoniaku z nekatalytických metod. Katalytické systémy jsou jediným řešením schopným splňovat stál se zpřísňující limity v budoucnu. Investiční i provozní náklady jsou ovšem vyšší vzhledem k nutnosti periodických kontrol a obnovy katalyzátoru. Ing. Vladimír Prouza

Zajímalo by mně jak se celkové odsíření a denitrifikace prováděné v 90-tých letech projevilo na celkovém snížení těchto emisí z našich hnědouhelných elektráren. Kolik činily emise např. v 80-tých letech např v tunách a kolik činí tyto emise v současnosti. Děkuji Janle

Komentáře v diskuzi mohou pouze přihlášení uživatelé. Pokud ještě účet nemáte, je možné si jej vytvořit na stránce registrace. Pokud již účet máte, přihlaste se do něj níže.