3. duben 2015

Izolanty používané v kabelové technice - 2. díl: Elastomery a elektroizolační laky

První článek zaměřený na nejdůležitější izolanty používané v kabelové technice pojednával o první velké skupině izolantů – plastech. Druhá část přináší informace o dalších dvou velkých skupinách – o elastomerech a elektroizolačních lacích. Do kategorie elastomerů spadají kaučuky, které mají již dlouhou tradici ve výrobě kabelů. Elektroizolační laky tvoří v mnoha aplikacích základní izolaci, která je zároveň nejslabší.

Elastomery

Elastomer je látka, která se dokáže vrátit do původního tvaru, jestliže se uvolní mechanické síly, které deformaci jejího tvaru způsobily. Takovou vlastnost má kaučuk a z něj vzniklá pryž. Kaučuk je makromolekulární látka nacházející se v přírodě (přírodní kaučuk) nebo je vyrobena uměle (syntetický kaučuk). Makromolekuly kaučuku jsou ohebné, v objemu látky jsou rozptýlené neuspořádaně a navzájem jsou propletené. Není obtížné je propojit příčnými spojovacími můstky a vytvořit tak zesíťovanou 3D strukturu.

Přírodní kaučuk

Uváděný pod označením NR (Nature Rubber) se získává z latexu (tzv. kaučukového mléka), což je v podstatě koloidní roztok kaučuku ve vodě. Jeho zdrojem jsou kaučukovníky – stromy nacházející se v tropickém pásu Země, hlavně v Malajsii, Indonésii a Thajsku. Z těchto stromu se latex „čepuje“ šroubovicovým nařezáváním jejich kůry. Z latexu se kaučuk získává srážením koloidních částic kyselinou mravenčí. Následuje praní ve vodě a sušení.

Výhodnou vlastností přírodního kaučuku je odolnost vůči nízké teplotě neboť nekřehne ani při -50 °C. Naproti tomu má řadu nevýhod, pro které nemá v praxi v nevulkanizovaném stavu jako tuhá látka velký význam. Jedná se o malou odolnost vůči kapalinám (rozpouštědla, oleje…), povětrnostním vlivům, ozónu a také rychle teplotně i časově stárne; například již během skladování pozorovatelně tvrdne. Dnes je v kabelovém průmyslu používán již omezeně. Většinou je nahrazován kaučuky syntetickými.

Syntetické kaučuky

Uměle vyrobených kaučuků je několik druhů, mají různé složení a získávají se polymerací nebo kopolymerací vhodných uhlovodíků. Nejdůležitějšími syntetickými kaučuky jsou:

- Butadien-styrenový (SBR) – slouží jako částečná či úplná náhrada NR pro izolace

vodičů i pláště kabelů. Jedná se ovšem jen o běžné nenáročné použití a pro izolace do 1 kV.

Má horší mechanické vlastnosti, zejména při nižších teplotách. - Chloroprenový (CR) – podobně jako SBR je vyráběn již desítky let a to pro svoji

houževnatost a jen pozvolné stárnutí, způsobené teplotou i povětrnostními vlivy. Odolává

vodě, ozónu, olejům i rozpouštědlům. V ohni zabraňuje šíření plamene, ovšem vytváří dým

obsahující chlorovodík a agresivní kyselinu. - Etylenvinylacetátový (EVA) – je teplotně odolný do 130 °C, odolává dobře povětrnostním

vlivům, nešíří plamen a při hoření nevznikají dusivé plyny. Používá se pro izolování vodičů i

pro pláště kabelů. - Etylenpropylenový (EPR) – může vzniknout dvěma způsoby:

• kopolymerací etylénu a propylénu (vede k produktům velmi chemicky i teplotně stabilním)

• polymerací třech složek – etylénu, propylénu a vhodné nenasycené sloučeniny (tyto kaučuky se mohou vulkanizovat sírou nebo peroxidy, v praxi častější řešení)

Kaučuky EPR mají v současné době v kabelářské výrobě významné postavení. Jsou to nejlepší elastomery nejen pro výrobu NN i VN izolací, ale i pro pláště a výplňové směsi. U plášťových a výplňových hmot je to zásluhou možnosti použít velký obsah různých plniv a změkčovadel. U silových kabelů pro střední a vysoké napětí konkuruje EPR polyetylénu v důsledku lepší odolnosti vůči koróně a dílčím výbojům. Dalšími výhodami jsou i vynikající pružnost, vyšší tepelná vodivost, nízký teplotní součinitel roztažnosti a rozměrová stálost.

Silikonové kaučuky

Silikonové kaučuky jsou polymery organokřemičité, tedy látky pozůstávající ze základního polymerního řetězce tvořeného vazbou křemíkových a kyslíkových atomů ( …-O-Si-O-Si- …) k němuž jsou u čtyřvazných atomů křemíku navázány vždy dvě organické skupiny (radikály). Různé složení organických skupin (vinylové, nitridové, metylové,…) spolu s dalšími skutečnostmi spojenými s výrobou vedou k řadě produktů s rozdílnými vlastnostmi.

Charakteristickou a v praxi nejvíce ceněnou vlastností vulkanizovaných silikonových kaučuků je vysoká teplotní odolnost. Jedná se o rozmezí -55 až 180 °C, krátkodobě je lze použít do 250 °C. V kabelovnách se z nich vyrábí těsná izolace vodivých jader, elektroizolační trubičky i pláště kabelů.

Kaučukové směsi

Kaučuková směs je soubor látek, z nichž může být pomocí vulkanizace získán určitý druh

pryže s požadovanými vlastnostmi. Jsou to:

- Kaučuk – základní výchozí surovina, podle níž je třeba volit technologii zpracování

kaučukové směsi a která také určuje charakter konečného vulkanizátu. Je to přírodní i

syntetický kaučuk a jejich kombinace. - Vulkanizační soustava – pozůstává z vulkanizačního činidla, urychlovače, aktivátoru a

případně i retardéru vulkanizace. Nejdůležitějšími vulkanizačními činidly jsou síra (pro NR a SBR

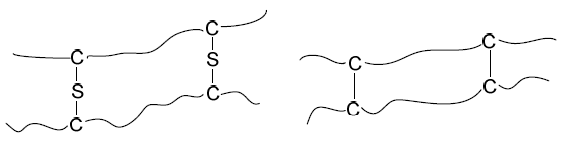

kaučuky) a peroxidy (pro EPR a EVA kaučuky). Rozdílné provázání lineárních

makromolekul příčnými vazbami při použití těchto dvou činidel je zobrazeno na následujícím obrázku. U

vulkanizačního činidla se předpokládá vysoká aktivita při teplotě vulkanizace a nízká aktivita

při teplotě zpracování kaučukové směsi. K tomu pochopitelně přispívají také další složky

vulkanizačního systému.

- Změkčovadla – jsou látky, jejichž hlavním úkolem je zlepšit zpracovatelnost směsi. Jedná se o

minerální oleje, parafin, dehtové produkty, pryskyřice apod. - Plniva – jsou práškové látky, jejichž úkolem je usnadnit zpracovatelnost kaučukové směsi,

snížit její cenu a zlepšit užitné vlastnosti vulkanizátu, především vlastnosti mechanické,

oděruvzdornost a odolnost vůči environmentálním vlivům. Největší podíl mezi plnivy mají

saze, považované za aktivní plnivo, protože kromě ztužování směsi a zlepšování její

zpracovatelnosti se u černých vulkanizátů uplatňují jako UV filtr. U barevných pryží je místo

sazí používán jemný SiO2. Běžnými neaktivními plnivy jsou kaolín, mastek a plavená křída –

uhličitan vápenatý a CaCO3. - Antidegradanty – jsou přísady mající za úkol chránit vulkanizát před ztrátou mechanických

vlastností v důsledku stárnutí, které se projevuje působením atmosféry (kyslík, ozón, zvýšená

teplota). Dělí se na antioxidanty a antiozonanty. - Speciální plniva – zastávají určitý specifický úkol. Řadíme mezi ně barviva, jejichž poslání je

zřejmé, ale také hydro-oxid hlinitý Al(OH)3, který u bezhalogenních směsí zabraňuje šíření

plamene. Jeho zásluhou je při hoření odnímáno teplo z okolí a podle následující rovnice se

uvolňuje voda, která hoření potlačuje. Jeho nevýhodou je zhoršení kvality izolace.

Zpracování kaučukové směsi

Kaučuková směs, jak vyplývá z předchozího odstavce, je velmi rozmanitá ale také, z hlediska fyzikálně-mechanických vlastností jednotlivých komponent směsi, velmi nesourodá soustava. Jednoduše řečeno: je zde kaučuk, hmota tuhá a houževnatá na jedné straně a práškové přísady na straně druhé. Přitom je zcela jasně zadán úkol – vytvořit směs dokonale homogenní. A to dříve, než ji bude dodán potřebný tvar výrobku a vulkanizační činidlo bude uvedeno v akci.

Zamíchat práškové ingredience do kaučuku je tedy náročný proces a to jak po stránce technické, tak i energetické. Aby se vše zdařilo, je třeba dostat kaučuk do přijatelného plastického stavu, kdy je schopen práškové součásti pojmout.

Volí se nejlepší postup z hlediska odporu směsi vůči tuhému tělesu, které touto směsí prochází. Syntetické kaučuky se dnes do kabeloven dodávají již v dostatečně plastické konzistenci, takže promíchání směsi není tak náročné jako v případě přírodního kaučuku. U něj je třeba před mícháním dosáhnout plasticity tzv. mastikací. Ta se provádí hnětením mezi dvěma protiběžně se otáčejícími válci nebo na strojích nazývaných hnětiče. Podstatou hnětičů jsou dva nehladké válce (s výčnělky na obvodu) mezi nimiž a také mezi nimi a komorou stroje se kaučuk trhá a důrazně hněte.

Proces probíhá při teplotě 90 až 100 °C. Té je dosaženo třením v hmotě samotné. Teplotu je třeba průběžně sledovat a proces míchání podle ní upravovat. Po promíchání a homogenizaci směsi mezi míchacími válci vstupuje hmota do tříválcového kalandru, z něhož již vychází ve formě pásu tloušťky 1 až 3 mm. Po ochlazení je pás navinut do role. Před tím je posypán mastkem, aby se vrstvy neslepily. Z role se pás převíjí, přičemž se mezi navinutím na kotouče rozřezává na pásky. V této podobě je zpracovaná pryžová směs vstupním materiálem pro vytlačovací stroje ve výrobě.

Elektroizolační laky

Pod pojmem lak je míněn roztok látek, které jsou schopné po odstranění rozpouštědel a ředidel vytvořit soudržnou vrstvu zvanou film. Základní vlastností každého laku je tedy filmotvornost. Po odstranění (odpaření) ředidel zůstává jen filmotvorná složka (sušina), která nesmí klesnout pod určitou úroveň, aby lakový film měl potřebnou tloušťku. Ta se například u lakovaných drátů pohybuje od 0,005 do 0,035 mm.

Teplota vypalování elektroizolačních laků je 200 až 400 °C. Po odpaření ředidel probíhají v lakovém filmu zpravidla další chemické reakce např. polymerace. V delším časovém období se pak projevuje stárnutí lakového filmu, jehož nepříjemným důsledkem je hlavně změna mechanických vlastností např. pokles pružnosti, praskání při ohybu apod.

Dobře připravený a vypálený lak je vynikající a nenahraditelná izolační vrstva, u níž je třeba vyzvednout její chvályhodné vlastnosti:

- dobrou přilnavost k jádru

- výbornou ohebnost a tažnost

- dobrou odolnost proti oděru

- uspokojivou teplotní odolnost

- velmi dobrou elektrickou pevnost

- dobrou odolnost vůči vodě a často i horkým impregnačním lakům

Připomenout je třeba i tu skutečnost, že s elektroizolačními laky je u vodičů vytvářena nejtenčí tloušťka izolace, kterou lze vůbec získat. Základem elektroizolačních laků jsou téměř výhradně různé polymerní sloučeniny, které dodávají lakovým vrstvám charakteristické vlastnosti. Podle těchto látek se také laky rozdělují na:

- polyvinylformálové

- polyuretanové

- epoxidové

- polyamidové

- silikonové

- polyesterové

- polyesterimidové

- tereftalátové aj.

V elektrotechnické praxi se s izolačními laky setkáváme v těch oblastech, kde zastávají funkci:

- izolační vrstvy kolem vodičů (hlavně u vodičů kruhového průřezu určených pro vinutí)

- impregnantu vinutí elektrických strojů a přístrojů

- látky umožňující povrchovou ochranu součástek, desek plošných spojů, senzorů apod.

Zdroj úvodní fotografie: www.kentelastomer.com

Mohlo by vás zajímat

5. duben 2015

8. duben 2015

24. duben 2015

11. duben 2015

26. listopad 2024

26. srpen 2025

27. leden 2026

Komentáře v diskuzi mohou pouze přihlášení uživatelé. Pokud ještě účet nemáte, je možné si jej vytvořit na stránce registrace. Pokud již účet máte, přihlaste se do něj níže.